Aujourd'hui, nous vous présentons le projet de Pascal qui imprime une carrosserie de voiture à l'échelle 1/2.

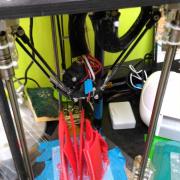

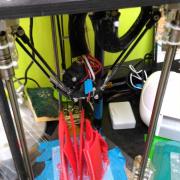

Sacré projet, mais ce n'est pas tout ! L'ensemble est imprimé avec la plus petite de nos machines : une µdelta Originale.

Bonjour Pascal, tu nous a contacté pour nous présenter ton projet d'impression 3D, tout d'abord, bravo pour ce travail de Titan !

Ce n'est pas tous les jours que l'on imprime un capot de voiture à l'échelle 1/2 avec une machine de bureau.

Pourrais-tu nous en dire plus sur ton projet ?

Le projet est né chez un ami, grand collectionneur d'Alfa Romeo, qui souhaite se construire le Graal de tous les Alfaiste une Alfa Romeo 33 Stradale construite à seulement 18 exemplaires entre 1967 et 1969.

Cette voiture est tellement rare qu'on ne peut plus en voir que dans les musées. Avec mon ami nous avons l'habitude de participer à des concentrations de véhicules anciens sur les grands circuits français : Le Mans, Magny-Cour, Nogaro...

L'idée est de recréer cette voiture mythique, le plus proche de la réalité possible, pour l'utiliser sur circuit uniquement et continuer à rêver, et à faire rêver...

Mon ami a déjà acheté un moteur V8 identique à l'original, il a fait réaliser les jantes sur mesure, et le châssis conforme à l'original est presque fini...

Il restait la carrosserie...

Je fait bien un peu de chaudronnerie mais une telle carrosserie en aluminium représenterait pour nous plusieurs années de travail.

Une méthode plus actuelle serait de réaliser un modèle en mousse sur une grande fraiseuse à commande numérique... mais c'est très cher et après usinage il y a encore beaucoup de travail de ponçage.

C'est donc à ce moment-là que tu as pensé à l'impression 3D !

Je travaille chez Airbus et j'utilise une Stratasys avec laquelle j'ai réalisé plusieurs grosses maquettes de fuselage d'avion. Je me suis vite aperçu qu'il valait mieux souder plusieurs pièces ensemble plutôt que d'essayer d'imprimer des pièces trop grosses. On y gagne beaucoup en temps et on limite les risques de défauts d'impression.

Mon copain a une Ultimaker de 20cm de côté, je me suis donc lancé dans la réalisation du capot avant en petits morceaux de 20x20cm et de 6mm d'épaisseur.

Je lui ai proposé de les souder sans utiliser d'outillage et on s'est aperçu que cela fonctionnait très bien.

Il a imprimé les 100 carrés de 20x20cm et a obtenu un capot complet échelle 1. Il lui a fallu 9 rouleaux de PLA. Il est très satisfait du résultat, le capot en PLA va servir de master pour réaliser un moule qui permettra d'obtenir des capot en fibres de verre.

De mon côté j'ai une MicroDelta depuis quelques années, je m'en sers beaucoup pour imprimer des figurines au 1/10 des gens qui m'entourent. Je les scanne avec une Kinect et le soft Skanect, puis je travaille le modèle avec Meshmixer avant de l'imprimer sur la MicroDelta, généralement en 2 parties pour imprimer plus vite et de façon plus fiable.Je soude ensuite le haut du corps sur les jambes. J'ai du faire une centaine de ces figurines.

C'est donc de là qu'est né ton projet ?

Voyant le résultat sur l'Alfa je me suis lancé dans l'impression de la carrosserie à l'échelle 1/2 pour réaliser une voiture pour le

Little le Mans du Mans Classic. Mon objectif est de réaliser un modèle réduit de l'original échelle 1/2, pilotable par un enfant, à partir de 7 ans, et pouvant aussi accepter un adulte (en retirant le toit et la vitre arrière). La motorisation sera électrique avec une vitesse max de 20km/h. Le châssis de ma voiturette sera mécano soudé et en plaques d'aluminium chaudronnées.

J'ai été surpris de pouvoir assembler mes carrés de 10x10cm de 3mm d'épaisseur seulement, sans outillage de con-formage. En fait les bordures de mes pavés ne sont souvent pas très rectilignes, ce qui ne m’empêche pas de trouver leur bonne place quand je les soudes entre eux. Je n'en revenais pas de voir mon capot se former petit à petit, comme le grand, bien symétrique, et que je retrouvais bien les formes complexes de la carrosserie.

Bien sûr l'état de surface est loin d'être parfait, mais c'est très facile de le lisser avec un mastic. Je compte utiliser directement le capot ainsi obtenu en impression 3D pour ma voiture électrique pour enfant. Je prévois juste de le recouvrir d'un tissu de fibres de verre très très fin (25g le m²) pour avoir la bonne rigidité de surface avant peinture.

Assembler toutes ces pièces a-t-il été difficile ?

Je ne considère pas ce travail si pénible, surtout si on le compare aux autres méthodes qui étaient disponible jusqu'à présent.

Il y a en amont un travail de préparation d'un fichier CAO, c'est sûr, mais quand on veut utiliser une fraiseuse conventionnelle pour usiner de la mousse ou des couples en bois, il faut le faire aussi.

Ensuite c'est l'imprimante 3D qui travaille pour nous, proprement et en silence, et comme j'utilise du PLA, elle est installée dans la maison.

La soudure des pièces entre elles est un vrai plaisir, on voit la forme progresser à grand pas et sans que cela soit pénible : on travaille dans la maison, au chaud, quand on veut, ce n'est pas salissant, c'est sans odeur, et il n'y a pas les contraintes d'une méthode traditionnelle très salissante, et nécessitant un local dédié.

Comme j'utilise un fer basse température (160°C), pas de colle, pas d'outillage pour le support, je peux m'y mettre à n'importe quelle heure, et même pour une durée très courte en regardant la télé.

C'est très ludique.

Pourrais-tu nous donner plus de détails techniques afin que nos lecteurs se rendent compte, plus concrètement, de ce que cela représente en terme d'impression ?

L'impression du capot avant a nécessité 2 rouleaux de PLA, il faut environ 8h d'impression pour un assemblage de 6 pavés de 10x10cm.

L'impression du capot avant a nécessité 2 rouleaux de PLA, il faut environ 8h d'impression pour un assemblage de 6 pavés de 10x10cm.

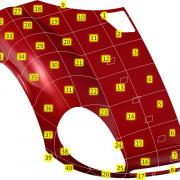

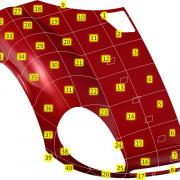

J'assemble avec Meshmixer les pavés à imprimer sur la tranche, et pour les stabiliser entre eux je créé des supports à 45° de 3mm de diamètres.

En effet avec un impression sur la tranche, le slicer ne génère pas de support et l'impression ne tient pas sur 10cm de haut avec seulement 3mm de large, surtout pour les pièces les plus planes. Au total j'ai une centaine de pavés juste pour le capot avant.

En un mois nous avons fabriqué un capot échelle 1 et un autre échelle 1/2 avec nos deux imprimantes 3D.

J'imagine que l'aventure ne fait que commencer ?

Oui !

Fort de ces succès nous nous attaquons maintenant au capot arrière!

On va bien sûr suivre tout cela de très près y a-t-il un moyen de vous suivre pour nos lecteurs ?

Oui sur Instagram @pocal007 vous pouvez suivre l'avancement en temps réel.

Merci à eMotionTech d'avoir créer la MicroDelta qui me permet de réaliser mes rêves.

Merci à toi Pascal d'avoir partagé avec nous cette belle aventure, et encore bravo !

Finalement la taille de l'imprimante n'est pas toujours limitante, même lorsque l'on a des projets ambitieux.

L'impression du capot avant a nécessité 2 rouleaux de PLA, il faut environ 8h d'impression pour un assemblage de 6 pavés de 10x10cm.

L'impression du capot avant a nécessité 2 rouleaux de PLA, il faut environ 8h d'impression pour un assemblage de 6 pavés de 10x10cm.